技術(shù)文章

微機控制電液伺服壓力試驗機的主要組成部分

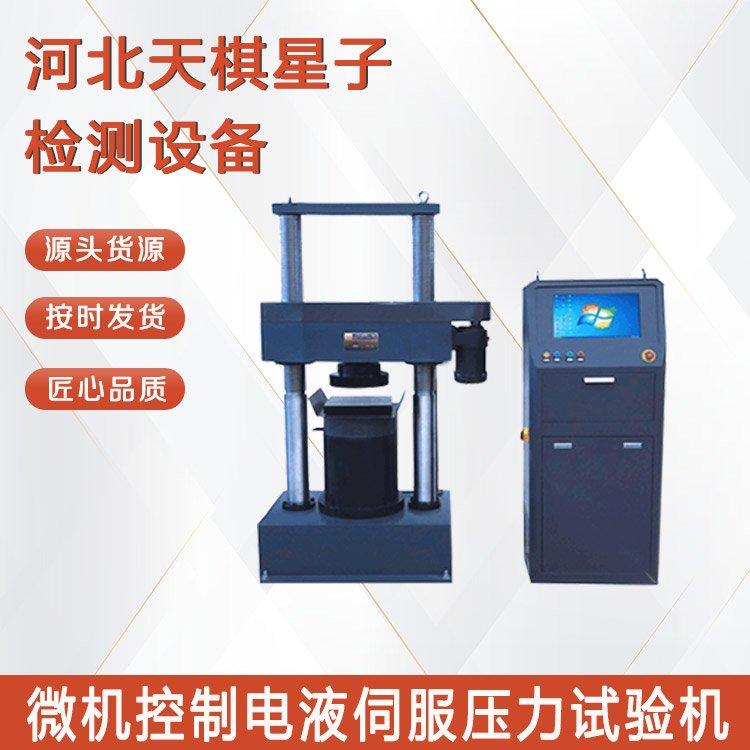

微機控制電液伺服壓力試驗機是用于材料(如混凝土、巖石、金屬、復合材料等)靜態(tài)壓力性能測試的精密設(shè)備,其核心是通過微機控制電液伺服系統(tǒng)實現(xiàn)J準加載和數(shù)據(jù)采集。其主要組成部分可分為以下幾類:

一、主機機械結(jié)構(gòu)

主機是承受加載力、安裝試樣的基礎(chǔ)框架,需具備足夠的剛性和穩(wěn)定性,避免自身變形影響測試精度。主要包括:

1、機架:通常為門式、框架式或四柱式結(jié)構(gòu),由上橫梁、下橫梁(或工作臺)、立柱組成,通過高強度螺栓連接,承受測試過程中的Z大壓力。

2、加載機構(gòu):核心為主油缸(固定于上橫梁或下橫梁),通過液壓油驅(qū)動活塞上下運動,對置于工作臺與活塞(或壓頭)之間的試樣施加壓力。

3、試樣支撐 / 夾持裝置:根據(jù)試樣類型設(shè)計的承壓板、夾具或定位裝置(如混凝土試塊承壓板、巖石試樣定位環(huán)等),確保試樣受力均勻且無偏移。

二、液壓動力系統(tǒng)

為加載機構(gòu)提供動力,實現(xiàn)壓力輸出的液壓源,主要包括:

1、液壓泵站:由油箱、電機、高壓油泵(如柱塞泵)組成,將機械能轉(zhuǎn)化為液壓能,為系統(tǒng)提供穩(wěn)定的高壓油源。

2、液壓閥組:

2.1電液伺服閥:核心控制元件,將電信號(來自控制器)轉(zhuǎn)換為液壓信號,J確控制進入主油缸的油液流量和方向,實現(xiàn)加載力或位移的閉環(huán)控制。2.2溢流閥:設(shè)定系統(tǒng)Z高壓力,防止過載,保護設(shè)備。2.3換向閥:控制主油缸活塞的升降(加載 / 卸載)方向。2.4節(jié)流閥 / 調(diào)速閥:輔助調(diào)節(jié)油液流速,優(yōu)化加載平穩(wěn)性。

3、液壓管路:高壓油管、接頭等,連接泵站、閥組與主油缸,傳輸液壓油。

三、電液伺服控制系統(tǒng)

實現(xiàn)加載過程的J準調(diào)控,通過閉環(huán)反饋確保加載力、位移或變形按預(yù)設(shè)程序執(zhí)行,主要包括:

1、傳感器:

1.1力傳感器(如應(yīng)變式測力傳感器):安裝于加載路徑上(如油缸活塞或承壓板下方),實時檢測試樣所受壓力,將力信號轉(zhuǎn)換為電信號反饋給控制器。1.2位移傳感器(如光柵位移計、磁致伸縮傳感器):檢測主油缸活塞位移或試樣變形量,用于位移控制模式或變形監(jiān)測。

2、伺服控制器:接收傳感器反饋信號和微機設(shè)定指令,通過 PID(比例 - 積分 - 微分)調(diào)節(jié)算法計算控制量,輸出電信號驅(qū)動電液伺服閥動作,形成 “指令 - 執(zhí)行 - 反饋 - 修正" 的閉環(huán)控制。

四、微機測控系統(tǒng)

實現(xiàn)人機交互、參數(shù)設(shè)定、數(shù)據(jù)采集與分析的核心,主要包括:

1、工業(yè)計算機 / 控制柜:安裝測試軟件的主機,用于設(shè)置測試參數(shù)(如加載速率、目標力值、保壓時間等)、實時顯示測試曲線(力 - 時間、力 - 位移等)、存儲數(shù)據(jù)。

2、數(shù)據(jù)采集卡:將傳感器輸出的模擬信號(力、位移)轉(zhuǎn)換為數(shù)字信號,傳輸至計算機進行處理。

3、測試軟件:具備參數(shù)配置、流程控制、數(shù)據(jù)記錄、曲線繪制、報表生成等功能,支持按標準(如 GB、ISO)自動完成測試流程。

4、外設(shè):顯示器、鍵盤、鼠標、打印機等,用于操作、監(jiān)控和輸出測試結(jié)果。

五、輔助與A全裝置

保障設(shè)備運行A全和測試可靠性,主要包括:

1、A全保護系統(tǒng):

1.1過載保護:當力值超過設(shè)定上X時,伺服控制器觸發(fā)溢流閥卸壓或停機。1.2限位保護:通過行程開關(guān)限制油缸活塞Z大位移,防止超程損壞設(shè)備。1.3急停按鈕:緊急情況下切斷電源或液壓動力,強制停機。

2、冷卻系統(tǒng):油箱油溫過高時,通過冷卻器(如水冷或風冷)散熱,確保液壓油性能穩(wěn)定。

3、潤滑裝置:對立柱、導軌等運動部件定期潤滑,減少磨損。

六、總結(jié)

這些部分協(xié)同工作,使設(shè)備能夠?qū)崿F(xiàn)恒速率力加載、恒速率位移加載、恒速率變形加載等多種控制模式,滿足不同材料的壓力性能測試需求(如抗壓強度、彈性模量、破壞J限等)。要想了解更多產(chǎn)品詳細內(nèi)容,可隨時聯(lián)系河北天棋星子檢測設(shè)備有限公司工作人員。

關(guān)注微信

關(guān)注微信